Для улучшения механических свойств инструменты должны подвергаться термической обработке, такой как закалка и закалка.

Закалка:

Это вид термообработки, включающий нагрев и последующее охлаждение стали для уменьшения внутренних напряжений в материале. В процессе нагрева образуется мартенсит, имеющий очень твердую структуру и высокий предел прочности, но низкую упругость.

Поэтому материал склонен к растрескиванию; Чтобы избежать этой проблемы, сталь затем закаливают посредством контролируемого охлаждения. Скорость охлаждения при отпуске оказывает существенное влияние на остаточное напряжение стали. Чем медленнее скорость охлаждения, тем слабее остаточные напряжения.

Марка стали, подлежащая такой обработке, содержит 0,4-0,6% углерода, поэтому ее называют закаленной и отпущенной сталью.

Закалка:

Целью такой обработки является повышение твердости материала, которая включает в себя нагрев стали до определенной температуры и последующее быстрое охлаждение.

Обычно используемым методом измерения твердости инструмента является испытание на твердость по Роквеллу, которое проводится с использованием конического (HRC) или сферического (HRB) индентора.

Он предполагает постепенное увеличение нагрузки на инструмент. Твердость определяется глубиной проникновения индентора в заготовку.

Индукционная закалка:

Это наиболее распространенная термическая обработка. Нажми на тормоз станки, но поскольку это поверхностная обработка, она влияет только на внешний слой инструмента.

При закалке используется принцип электромагнитной индукции: проводящий материал (катушка) помещается в сильное переменное магнитное поле, инструмент нагревается до высокой температуры, а затем быстро охлаждается потоком охлаждающей жидкости.

Индукционная закалка позволяет сформировать очень твердую поверхность с износостойкостью и усталостной прочностью, не влияя при этом на прочность сердечника.

Закалка сердечника:

Некоторый Нажми на тормоз Производители станков используют закалку стержня для достижения постоянной твердости по всему инструменту, при этом значение поверхностной твердости низкое, и поверхность обычно подвержена износу.

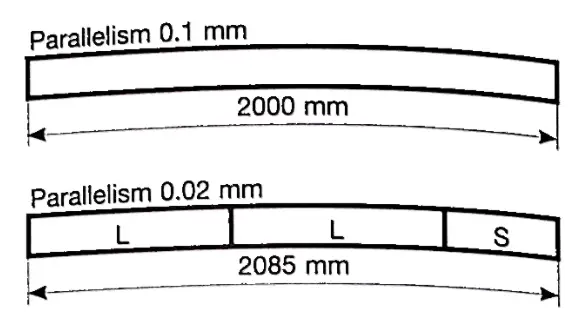

Длина и точность

В прошлом, Нажми на тормоз станки выпускались цельными, а их длина была такой же, как у Нажми на тормоз станок или профиль, который нужно согнуть. Эти стальные инструменты строгаются, поскольку закалка и шлифовка могут привести к их деформации из-за их длины. Из-за неспособности режущего инструмента к обработке точность его достаточно низкая, примерно 0,1 миллиметра на метр.

С появлением новых технологий точность Нажми на тормоз станков значительно улучшилось. Сегодняшние инструменты — это детали, которые производятся, закаливаются и обрабатываются, что обеспечивает более высокую точность (0,0 миллиметра на поддон) и лучшие механические характеристики, чем раньше. Длина Нажми на тормоз Станок различается в зависимости от типа, например, инструмент Shinite имеет длину 835 мм.

Инструмент сегментации имеет ряд преимуществ: стандартная модульная длина, благодаря чему операторы могут приобретать инструменты для формирования необходимой общей длины;

Простота в эксплуатации, экономия времени при установке Нажми на тормоз машина;

Экономьте затраты, поскольку необходимо заменять только изношенные или поврежденные части инструмента, а не всю его длину;

Машину можно настроить с использованием различных рабочих станций и инструментов установки с разными профилями, которые используются последовательно.

Важно, чтобы размеры инструмента были правильными, могли быть полностью взаимозаменяемыми и выровнены для использования современных инструментов. Нажми на тормоз машины и обеспечить высокое качество Нажми на тормоз и повторяемость.

Благодаря обработке поверхности, получаемой с помощью шлифовальных станков, современные Нажми на тормоз станки могут изготавливать формы с радиусами V-образной формы и наконечниками пуансонов.

Это позволяет добиться единообразия Нажми на тормоз без маркировки металлического листа и понимания точных точек контакта между инструментом и металлическим листом. Это важная информация для автоматической установки системы ЧПУ пресса. Нажми на тормоз параметры для достижения максимальной повторяемости.

Поддерживается сеть IPv6

Поддерживается сеть IPv6